Preguntas frecuentes sobre tornillería CELO

El tipo de punta de un tornillo dependerá del material base, del espesor y de si dispone de un agujero predefinido. Los tipos mas comunes en los tornillos son los siguientes:

- Tipo C: Es el tipo de punta más común en rosca chapa cuando el material base ya tiene un agujero predefinido.

![]()

- Tipo S: Punta punzante, utilizada en madera y en aplicaciones de chapa muy fina.

- Punta Kerb: Utilizada en madera para reducir el agrietamiento a la hora de insertar el tornillo en ella.

![]()

- Punta broca: para aplicaciones en chapa donde el material base no dispone de agujero predefinido. Es importante que la broca sea mas larga que el espesor a taladrar

Por lo general existen 3 tipos de tornillos en cuanto a la generación de rosca:

- Tornillos métricos. Son aquellos tornillos que necesitan una rosca ya creada para poder roscar. Puede ser una tuerca o un material con una rosca generada.

- Tornillos autoroscante. Son aquellos tornillos, que generan la rosca en un material con un agujero (No roscado), lo más común es que sean para metales y plásticos.

- Tornillos autos taladrantes: Son aquellos tornillos capaces de primero realizar un taladro, y después roscar sobre el mismo material. Cuando son para metal, necesitan incorporar una punta broca. En cambio, cuando son para madera esta punta broca no es necesaria.

El tipo de cabeza dependerá del tipo de alojamiento donde se deba instalar el tornillo, de la estética del ensamblaje y/o de necesidades mecánicas:

- Cabeza hexagonal: Es muy común para montajes con llave de vaso.

- Cabeza avellanada: Es la cabeza con forma de cono para introducir en alojamientos con esta forma.

- Cabeza alomada: Tipo de cabeza que se utiliza cuando se desea un acabado más atractivo.

- Cabeza gota de sebo: Es muy parecido a la cabeza alomada, pero con parte exterior un poco redondeada para hacerla un poco más atractiva.

- Cabeza extraplana: Para aquellas aplicaciones donde mecánicamente se necesita una cabeza con una altura reducida.

- Cabeza con arandela estampada: es como una cabeza alomada que incorpora una arandela para ahorrarte incorporarle.

Las arandelas se utilizan entre otras cosas para repartir el apriete, en la superficie de la cabeza (Muy importante para esos agujeros con coliso), para evitar la corrosión en según qué materiales o para impermeabilizar cuando la arandela es de EPDM.

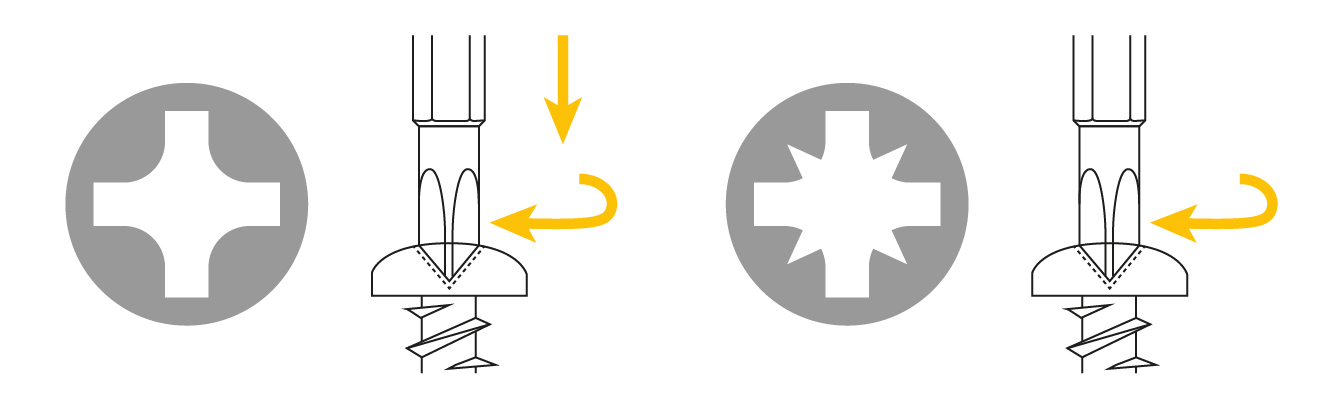

Los criterios que se deben tener en cuenta a la hora de escoger la impronta son el montaje, la fuerza que se debe transmitir, ...

Ranura: Es de las improntas más conocidas y fácilmente utilizables.

Philips: mas vulgarmente conocido como estrella.

Pozidrive: es una evolución de la Philips, la principal ventaja que presenta es que, gracias a las estrías, se debe hacer menos fuerza en la dirección de avance del tornillo.

Torx: Es una impronta mucho más técnica que reduce el par necesario para instalar gracias a que la punta queda mucho más ajustada al tornillo.

SIT: Es una impronta parecida a las Torx, pero con una forma un poco cónica que evita el pandeo de la punta con el atornillador.

Sí, aunque perderás las ventajas que ofrece la impronta SIT® y se comportará como una impronta Torx®. Las puntas SIT® no pueden usarse en tornillos Torx®.

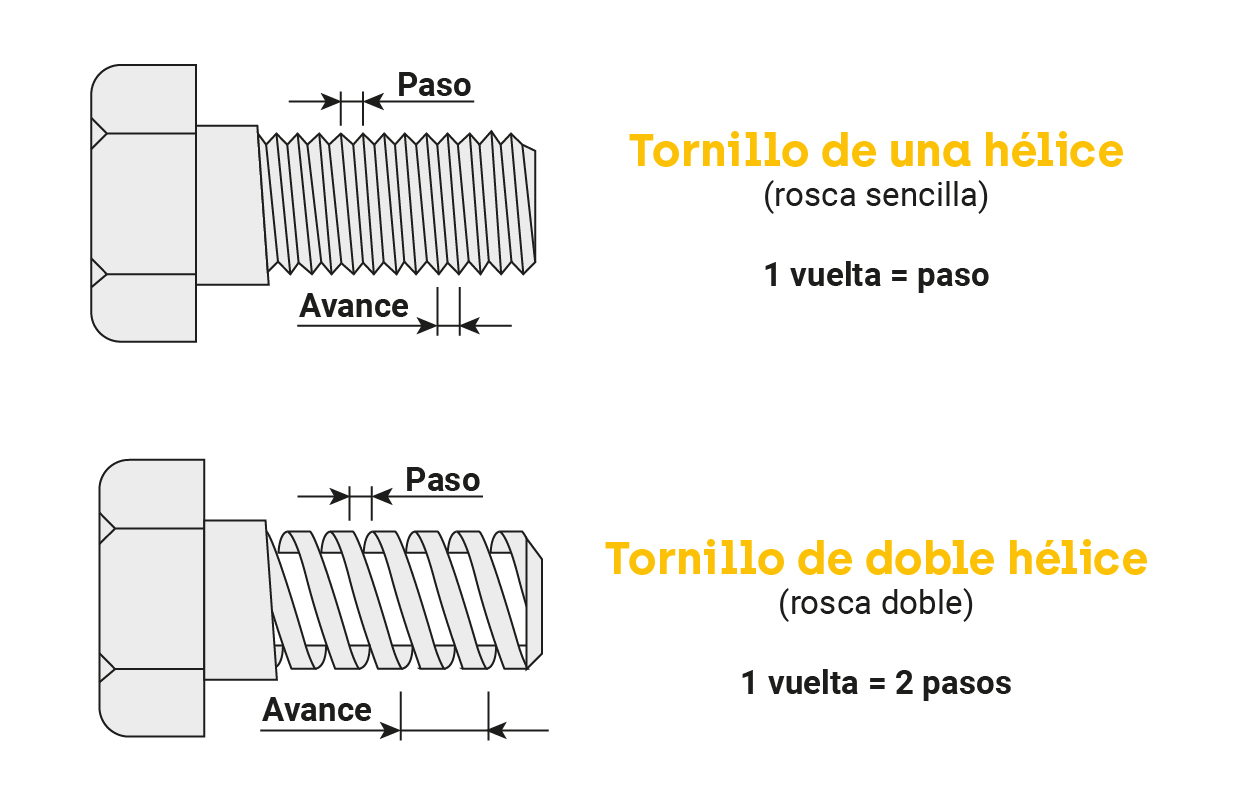

Tienen una rosca simétrica circularmente respeto el eje del tornillo. Esto hace que con una sola vuelta se avancen dos pasos y no uno como en los tornillos convencionales.

El taladro previo que se debe hacer en un tornillo autorroscante, siempre depende del material base, cuando mas blando es el material mas pequeño debe ser el taladro. Por ese motivo, para esos materiales más blandos como el aluminio, existen tornillos con una punta broca de diámetro menor para que la rosca sea mas eficaz.

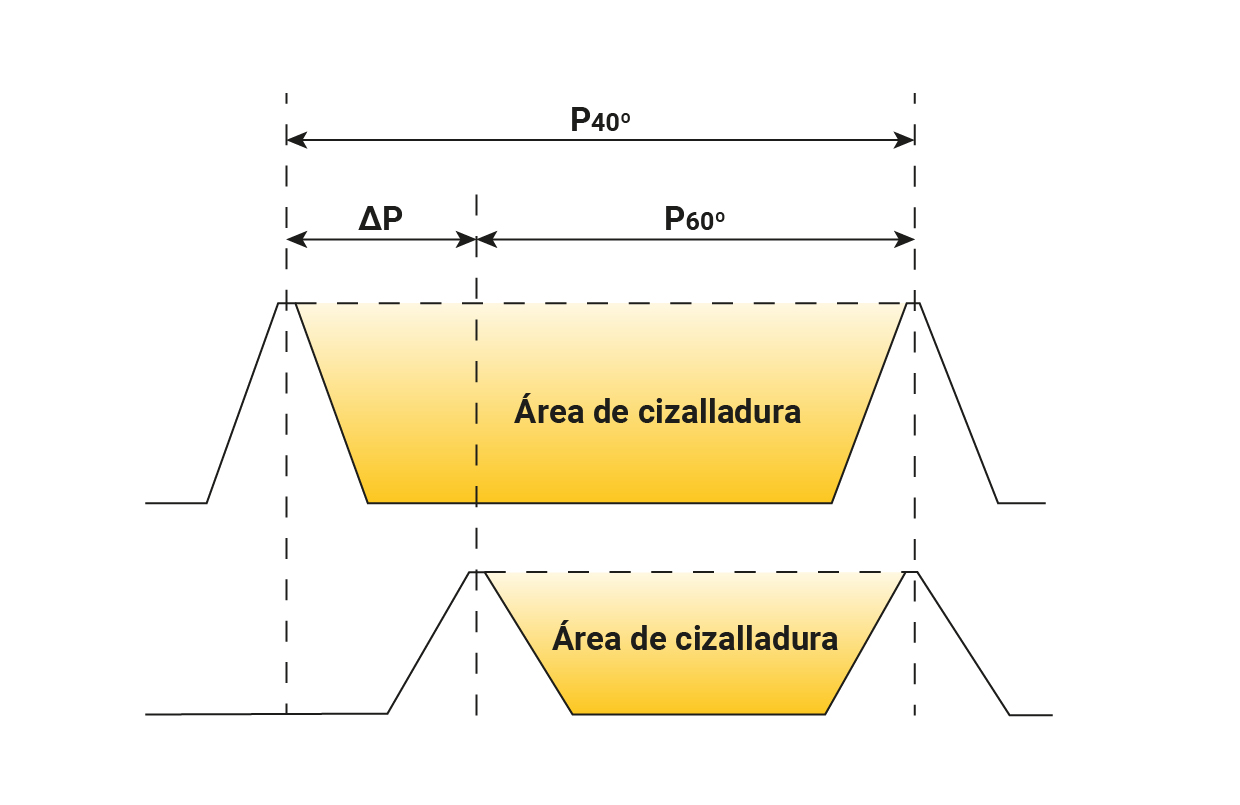

El área que forma cada paso del filete del tornillo dependerá del material base donde realizar la rosca, a material más blando, más grande deberá ser esta área. Esto depende de la diferencia de dureza entre los dos materiales, (tornillo y material base) por eso cuando se utiliza una tuerca y tornillo el área es igual en el tornillo que en la tuerca, porque generalmente el material es el mismo.

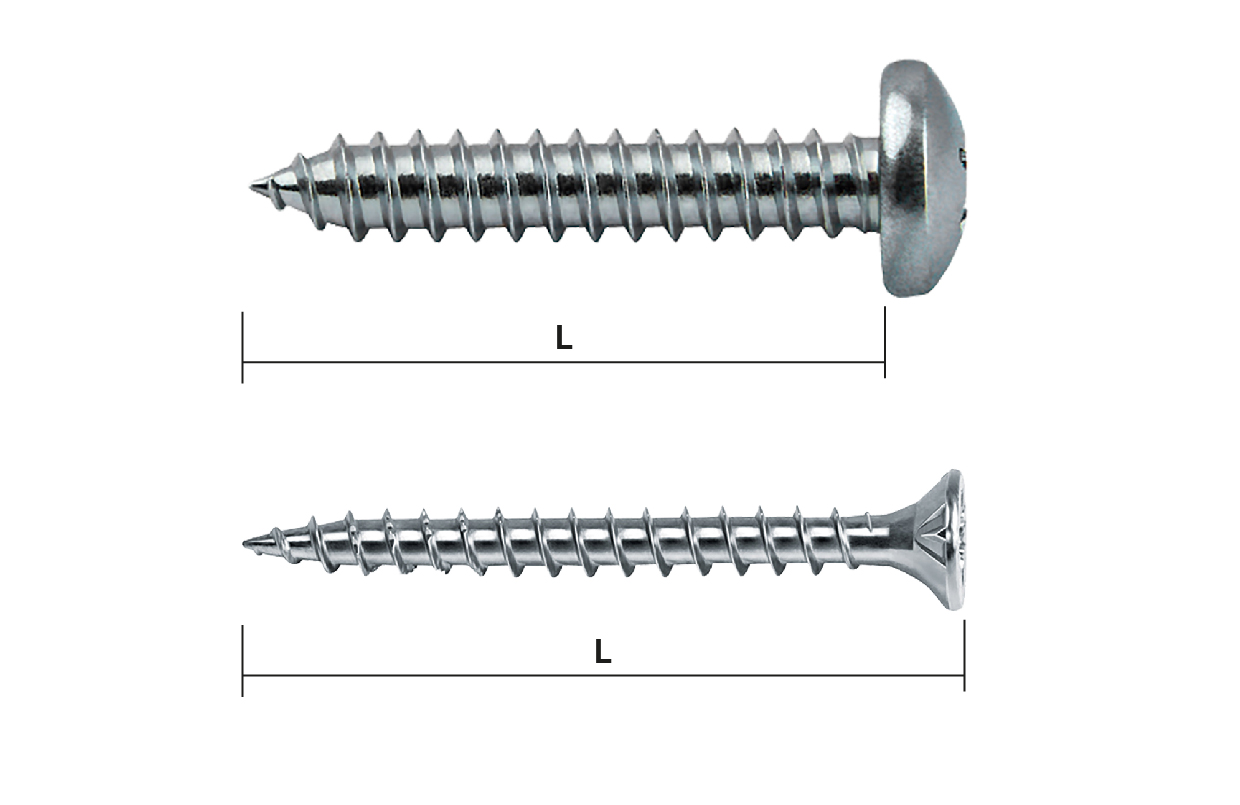

La longitud de un tornillo se empieza a medir a partir de la pare que queda en el interior del material base o la base. Como norma se puede decir que se empieza a contar la longitud des de debajo de la cabeza, teniendo en cuenta que en los tornillos tipo avellanado o gota de sebo, se debe empezar a contar antes, ya que parte de la cabeza queda introducida en el material base o en la tapa.

El grosor de chapa que podrá taladrar un tornillo autotaladrante, dependerá de diferentes factores.

- El principal es la longitud de la broca, Siempre deberá ser mas larga la zona de desalojo de la broca que el grosor total a taladrar, sino se obtura la broca y se bloquea el taladrado.

- El diámetro del tornillo generalmente va de la mano. Ya que no será posible taladrar una chapa muy gruesa con un tornillo de diámetro pequeño, ya que la broca debería ser muy larga y estrecha.

- El material del tornillo y de la chapa. Siempre tiene que ser mas duro el material del tornillo que el de la chapa. Por ejemplo, nunca se podrá taladrar una chapa de acero con un tornillo de inoxidable aun que se cumplan los requisitos anteriores.

Diámetro del tornillo según norma 7504 (mm) | Grosor máximo que taladrar (mm) |

2,9 | 1,4 |

3,5 | 2 |

4,2 | 3 |

4,8 | 4 |

5,5 | 5 |

6,3 | 5 |

Los recubrimientos es un proceso que se realiza después de la fabricación del tornillo para dará más resistencia a este frente a la corrosión. Existen muchos tipos de recubrimiento, pero los podemos clasificar en dos tipos diferentes:

- Los recubrimientos electrolíticos son aquellos que consiguen su objetivo mediante un proceso químico.

- Los recubrimientos orgánicos son aquellos que consiguen su objetivo mediante la aplicación de una barrera sobre su superficie.

Consideraciones:

Los recubrimientos electrolíticos, pueden presentar hidrogenación debido a que al ser un proceso químico se producen cambios en su estructura, esto debilita el tornillo por lo que se debe realizar una deshidrogenación para contrarrestar este posible efecto. Esto en cambio no ocurre en los recubrimientos orgánicos.

Los recubrimientos orgánicos no se pueden aplicar a tornillos muy pequeños ya que se puede llegar a obturar la rosca debido a que se añade material, en cambio los recubrimientos electrolíticos se pueden aplicar a tornillos de todas las dimensiones.

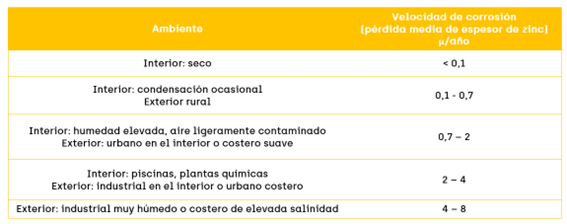

Es muy difícil determinar cuando durara el recubrimiento de un tornillo, para ello se establecen unas tablas en las que en función de las condiciones donde estará instalado el tornillo determina cuantas micras de recubrimiento se pierden por año.

Una vez sabes la velocidad a la que se pierden las micras, puedes determinar qué tipo recubrimiento y cuantas micras necesitas.

La impronta Philips al utilizarla al instalar requiere hacer fuerza en la dirección de avance del tornillo ya que el propio tipo de impronta crea una fuerza que expulsa la punta de la huella. Con la impronta Pozi, gracias a si geometría, se reduce muchísimo esta fuerza de expulsión por lo que es mucho más ergonómico instalar tornillos con punta Torx.

La particularidad de las improntas tipo Torx o Sit respecto el resto es que se la punta se ajusta muchísimo a la huella, motivo por el cual se transmite mucho mejor el par. La diferencia entre ellas es que la impronta SIT se ajusta mas que la Torx, lo que transmite mejor el par y augmenta mucho la vida útil de las puntas cuando se debe instalar en materiales duros.

Se puede utilizar una punta Torx en una huella sit, pero pierde todas las ventajas. A la inversa no, no se puede utilizar una punta sit en un tornillo con huella Torx.

¿No encuentras la respuesta que necesitas?

o rellena este formulario

Haznos tu consulta y un técnico de nuestro equipo se pondrá en contacto contigoPreguntas frecuentes sobre Pick&Mix

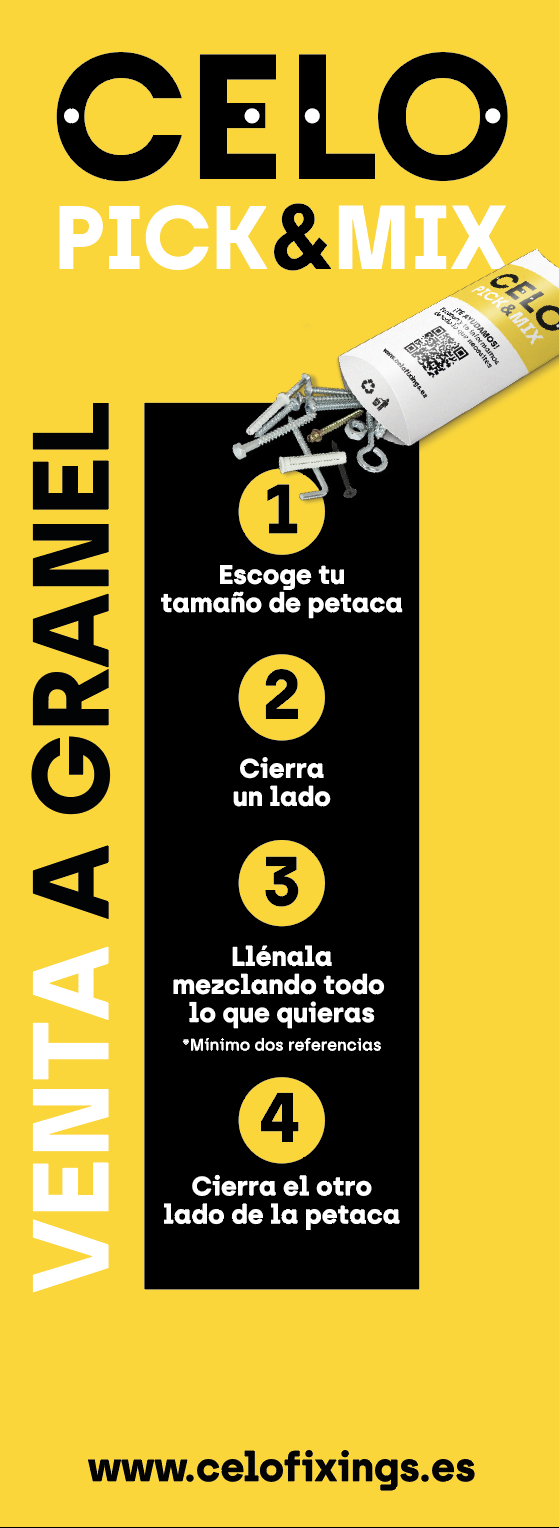

Para escoger bien, hay que tener en cuenta:

1. El material en el que vamos a fijar

2. El grosor y la resistencia del soporte

3. El grosor y el peso de la carga a soportar

4. Si la fijación estará en el exterior o en el interior (distintos recubrimientos)

5. Tensiones de rotura o cizallamiento

¡Claro que sí! Te animamos a reutilizarla tantas veces como sea posible.

Al hacer tu compra en un espacio Pick&Mix de CELO, pagas solo por el material que hay dentro de la caja, por lo que si quieres devolverla al punto de venta no se te reintegrará ningún importe.

El importe que pagas por tu compra en los espacios Pick&Mix depende del tamaño de caja que escojas. No es posible realizar una compra con una caja externa porque el vendedor desconoce el tamaño y la capacidad de la misma.

Puedes acceder al mapa de los puntos de venta en este enlace.

Cada punto de venta escoge qué referencias quiere vender en su mueble Pick&Mix, por lo que no podemos asegurar qué productos encontrarás en tu tienda.

De todos modos, tienes a tu disposición el catálogo de CELO con todas nuestras referencias en este enlace.

No. Es imprescindible que la bolsa cierre. Si no tu producto es más alto que la bolsa, deberás coger una bolsa más grande.

CELO es tu especialista en fijaciones

Años de experiencia en el desarrollo, fabricación y distribución de soluciones técnicas de fijación

Diferentes soluciones de fijación para fachadas aisladas, tanto para cargas ligeras como pesadas.

Países de todo el mundo donde suministramos nuestros productos con éxito.

Empleados profesionales que trabajan para asistirte con productos y servicios excepcionales